A medida que la industria automovilística experimenta un menor crecimiento, la reducción de costes y la mejora de la eficiencia se han convertido en factores críticos para que los proveedores sigan siendo competitivos. En esta nueva normalidad, las empresas deben reestructurar sus estrategias y modelos operativos para superar los retos de producción y aprovechar al mismo tiempo las oportunidades emergentes.

La aceleración de la electrificación y la actualización de los interiores de los automóviles están impulsando una importante transformación de la industria. La conducción autónoma, las nuevas energías y las tecnologías conectadas están remodelando continuamente el panorama de la cadena de suministro. Las empresas líderes están impulsando la eficiencia de las fábricas a través de la innovación tecnológica: las actualizaciones estratégicas de las bases de fabricación se están convirtiendo en esenciales para seguir siendo competitivas en la era digital.

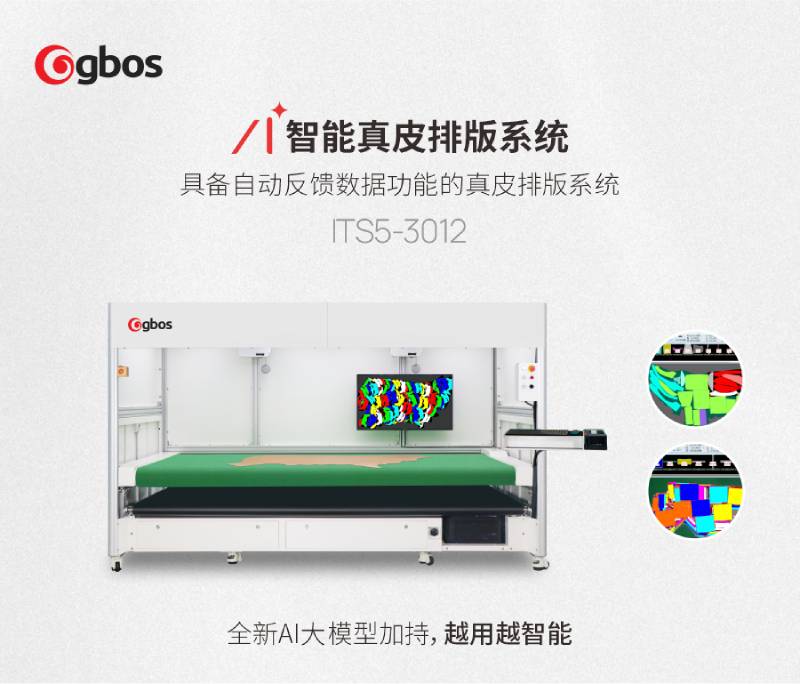

La anidación inteligente abre nuevos niveles de aprovechamiento de la piel

En el mercado automovilístico, en rápida evolución, los asientos de coche de primera calidad empiezan por un corte de cuero de precisión. El anidado manual tradicional depende en gran medida de la experiencia y suele dar lugar a un bajo aprovechamiento del material. El sistema inteligente de anidado de cuero ITS5-3012 de GBOS está transformando este proceso, aportando automatización y eficiencia.

Respaldado por la profunda experiencia de GBOS en la fabricación de interiores y exteriores de automóviles, el sistema inteligente de anidado de cuero aprovecha años de optimización de algoritmos para ofrecer un anidado altamente eficiente, reduciendo significativamente el desperdicio de cuero en comparación con las operaciones manuales. Equipado con una cámara industrial de 40 MP, capta con precisión los contornos de la piel y une automáticamente varias imágenes, lo que permite un anidado continuo de varias piezas. Esto resuelve por completo la naturaleza lenta y propensa a errores del trabajo manual, sentando una base sólida para la fabricación inteligente al tiempo que garantiza una calidad constante.

Corte eficiente para aumentar la eficacia de la producción

Aunque un anidado preciso sienta las bases, un corte eficiente es igualmente crítico. La cortadora digital de cuero de doble estación KC3060TTX2-4P, combinada con el sistema de anidado inteligente ITS5-3012, ofrece una solución de corte de cuero de alta eficacia adaptada a la fabricación de asientos de automóviles.

Diseñada específicamente para el corte de cuero para interiores de automóviles, la máquina cuenta con un sistema de corte asíncrono de doble cabezal. Combinado con un sistema de posicionamiento de proyección previa, proporciona una visualización en tiempo real de la colocación de la pieza en el cuero, lo que garantiza una utilización óptima del material y la precisión del corte.

El funcionamiento alternativo de doble estación rompe el tradicional "cuello de botella de espera" del corte: mientras se corta en la estación izquierda, la estación derecha recoge simultáneamente los materiales; cuando la estación derecha está cortando, la izquierda está lista con piel nueva. Perfectamente integrado con los datos de anidado de la ITS5-3012, permite una producción por lotes continua 24/7 sin esfuerzo, acortando significativamente los ciclos de entrega.

Artesanía fina: Elevar la textura y la personalidad del asiento

Si el anidado y el corte inteligentes abordan los retos de la eficiencia y el ahorro de material, la tecnología láser añade textura e individualidad a los asientos de los automóviles. La solución de perforación y estampado láser XXP4.2-180 demuestra su gran capacidad en este campo.

Con sus ventajas de alta velocidad, alta precisión e innovación de vanguardia, realiza una serie de intrincados procesos en superficies de cuero auténtico:

El proceso de perforación de ventilación láser de alta velocidad produce orificios lisos y distribuidos uniformemente, garantizando la transpirabilidad del asiento y evitando al mismo tiempo los bordes ásperos habituales en el punzonado mecánico. La tecnología de gofrado láser crea texturas tridimensionales que reproducen con claridad desde sencillos logotipos de marca hasta intrincados dibujos. El diseño personalizado con textura 3D se adapta perfectamente a las superficies curvas del asiento, permitiendo que los motivos sigan de forma natural los contornos del asiento, lo que proporciona una profundidad visual superior y una delicadeza táctil que superan a los métodos tradicionales.

Desde la meticulosa optimización de materiales y el corte preciso y eficiente hasta la artesanía delicada y dinámica, las soluciones digitales de GBOS están transformando la fabricación de asientos de automóviles de un proceso basado en la experiencia a otro basado en los datos.

GBOS no sólo ayuda a los fabricantes a reducir costes y aumentar la capacidad, sino que también satisface las demandas de los usuarios en cuanto a comodidad, estética y personalización de los asientos mediante una calidad constante y una fabricación flexible. En la actual búsqueda de la experiencia de conducción definitiva por parte de la industria automovilística, este tipo de fabricación digital inteligente puede ser la clave para desentrañar el futuro del diseño de asientos.

Dirección: #B1, 8 DongCheng Section, Songshan Lake Avenue, DongCheng District,Dongguan, Guangdong, China

Dirección: #B1, 8 DongCheng Section, Songshan Lake Avenue, DongCheng District,Dongguan, Guangdong, China  Tel: +86 769 88990609

Tel: +86 769 88990609  Fax: +86 769 88990677

Fax: +86 769 88990677  Correo electrónico:

Correo electrónico: