En los sectores de fabricación de zapatos, maletas, interiores de automóviles y muebles de sofá, las empresas se enfrentan cada vez más a los elevados costes laborales, la baja eficiencia y la inestable precisión de la producción en serie. Estos problemas persistentes se han convertido en los principales "escollos" para las empresas que luchan por obtener una ventaja competitiva en el mercado.

Desde la gran dependencia de trabajadores cualificados para clasificar las piezas cortadas hasta la ineficacia de los procesos de corte, que no pueden seguir el ritmo de la demanda de pedidos -y desde los excesivos desperdicios de piel, que elevan los costes, hasta el desorden de las zonas de trabajo causado por los materiales sobrantes-, estos problemas no sólo limitan la capacidad de producción, sino que también dificultan la competitividad global.

01. Cuellos de botella en la producción en serie tradicional

En la industria de fabricación de calzado, las líneas de producción tradicionales requieren una importante mano de obra para clasificar y manipular las piezas cortadas. Cada trabajador cualificado solo puede procesar un volumen limitado al día, y el cansancio provocado por las largas jornadas de trabajo suele dar lugar a errores de clasificación, lo que se traduce en costosas repeticiones en fases posteriores.

En la producción de equipajes, el posicionamiento manual durante el corte de la piel introduce variabilidad, ya que los distintos trabajadores tienen hábitos operativos diferentes. Esta incoherencia provoca cortes imprecisos, desperdicio de material y costes adicionales para corregir los productos defectuosos.

Además, la ausencia de sistemas de marcado eficaces en los flujos de trabajo tradicionales dificulta la identificación y correspondencia de las piezas cortadas con los procesos posteriores. Esto ralentiza los ciclos de producción y aumenta el riesgo de retrasos en las entregas.

02. Automatización total: Eficiencia, precisión y reducción de costes

Para solucionar estos problemas, GBOS ha presentado la línea automática de manipulación y recogida de materiales KC1630TT-RT-3P-SP-AR, una solución integrada que combina codificación, corte y manipulación automatizada de materiales. El sistema ofrece una automatización completa desde cuatro dimensiones clave: eficiencia, coste, precisión y limpieza.

La automatización completa del proceso ahorra trabajo y reduce los errores

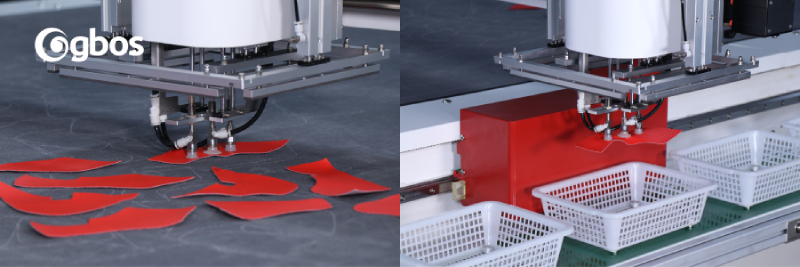

Equipado con un sistema automático de emparejamiento y manipulación de materiales, el equipo gestiona con precisión todo el proceso. Tras el corte, los materiales se recogen automáticamente sin necesidad de clasificación o manipulación manual.

En comparación con las líneas manuales tradicionales, una sola línea de producción KC1630TT-RT-3P-SP-AR puede ahorrar aproximadamente dos trabajadores, lo que reduce significativamente los costes de mano de obra a la vez que evita errores de clasificación y minimiza las repeticiones de trabajo.

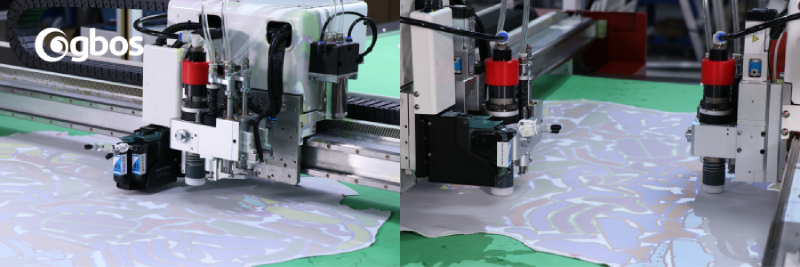

Doble cabezal de corte asíncrono + aspiración de residuos para una doble eficacia y un espacio de trabajo más limpio

El sistema de corte asíncrono de doble cabezal permite que ambos cabezales de corte funcionen de forma independiente, duplicando la producción en comparación con los equipos de un solo cabezal. Este diseño de alta eficiencia satisface fácilmente las exigencias de la producción a gran escala, por lo que resulta ideal para escenarios de corte de alta frecuencia.

Mientras tanto, el sistema de aspiración de residuos mantiene más 90% limpia la zona de trabajo, eliminando la necesidad de personal de limpieza dedicado y garantizando un espacio de trabajo ordenado, seguro y eficiente.

Codificación de alta precisión para una coordinación perfecta del proceso

El equipo cuenta con un sistema de codificación por pulverización de tinta que marca automáticamente "códigos de flujo" en los materiales antes de cortarlos. Las marcas son uniformes, claras y sin fantasmas, lo que ayuda a los trabajadores a identificar y emparejar fácilmente las piezas en procesos posteriores.

Admite múltiples tipos de tinta -incluidas las tintas fluorescentes, permanentes, al agua, neutras y UV- para satisfacer los diversos requisitos de marcaje de distintos materiales.

Además, el sistema puede integrarse perfectamente con los robots móviles AGV propiedad de GBOS, lo que permite una gestión más inteligente del transporte y la logística dentro de la línea de producción.

03. Potenciar múltiples industrias y abrir una nueva era de producción inteligente

A medida que las industrias hacen cada vez más hincapié en la eficiencia, el control de costes y la precisión de los productos, la automatización se ha convertido en la piedra angular de la transformación de la fabricación moderna.

La KC1630TT-RT-3P-SP-AR, con su flujo de trabajo totalmente automatizado, no sólo resuelve los antiguos problemas de dependencia de la mano de obra e ineficacia, sino que también satisface la creciente demanda de la industria de corte de alta precisión y entornos de producción limpios.

De cara al futuro, GBOS Laser seguirá impulsando la innovación tecnológica, ayudando a las empresas a reducir costes y aumentar la eficiencia mediante la automatización. Al adoptar la producción inteligente, las empresas pueden mejorar su competitividad en la fabricación en serie y ofrecer productos de mayor calidad al mercado mundial.

Dirección: #B1, 8 DongCheng Section, Songshan Lake Avenue, DongCheng District,Dongguan, Guangdong, China

Dirección: #B1, 8 DongCheng Section, Songshan Lake Avenue, DongCheng District,Dongguan, Guangdong, China  Tel: +86 769 88990609

Tel: +86 769 88990609  Fax: +86 769 88990677

Fax: +86 769 88990677  Correo electrónico:

Correo electrónico: