Nos setores de fabricação de calçados, malas, interiores automotivos e móveis para sofás, as empresas são cada vez mais desafiadas pelos altos custos de mão de obra, baixa eficiência e precisão instável na produção em massa. Esses pontos problemáticos persistentes se tornaram os principais "obstáculos" para as empresas que se esforçam para obter uma vantagem competitiva no mercado.

Desde a grande dependência de trabalhadores qualificados para classificar as peças cortadas até processos de corte ineficientes que não conseguem acompanhar as demandas dos pedidos, passando pelo excesso de desperdício de couro, que aumenta os custos, até a desorganização das áreas de trabalho causada por sobras de materiais, esses problemas não apenas restringem a capacidade de produção, mas também prejudicam a competitividade geral.

01. Gargalos na produção em massa tradicional

No setor de fabricação de calçados, as linhas de produção tradicionais exigem muito trabalho manual para classificar e manusear as peças cortadas. Cada trabalhador qualificado pode processar apenas um volume limitado por dia, e a fadiga causada por longas horas de trabalho geralmente leva a erros de classificação, resultando em retrabalho dispendioso em estágios posteriores.

Na produção de malas, o posicionamento manual durante o corte do couro introduz variabilidade, pois diferentes trabalhadores têm hábitos de operação distintos. Essa inconsistência leva a cortes imprecisos, desperdício de material e custos adicionais para corrigir produtos defeituosos.

Além disso, a ausência de sistemas de marcação eficientes nos fluxos de trabalho tradicionais dificulta a identificação e a correspondência das peças cortadas com os processos subsequentes. Isso atrasa os ciclos de produção e aumenta o risco de atraso nas entregas.

02. Automação total: Impulsionando a eficiência, a precisão e a redução de custos

Para resolver esses problemas, a GBOS lançou a linha de coleta e manuseio automático de materiais KC1630TT-RT-3P-SP-AR - uma solução integrada que combina codificação, corte e manuseio automatizado de materiais. O sistema oferece automação abrangente em quatro dimensões principais: eficiência, custo, precisão e limpeza.

A automação completa do processo economiza mão de obra e reduz erros

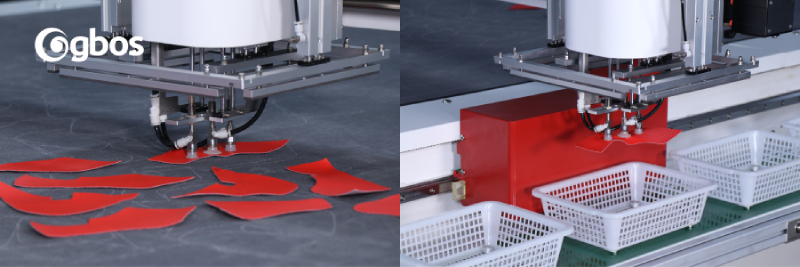

Equipado com um sistema automático de emparelhamento e manuseio de materiais, o equipamento gerencia com precisão todo o processo. Após o corte, os materiais são coletados automaticamente sem a necessidade de classificação ou manuseio manual.

Em comparação com as linhas manuais tradicionais, uma única linha de produção KC1630TT-RT-3P-SP-AR pode economizar aproximadamente dois trabalhadores, reduzindo significativamente os custos de mão de obra, evitando erros de classificação e minimizando o retrabalho.

Corte assíncrono de cabeçote duplo + sucção de resíduos para eficiência dupla e espaço de trabalho mais limpo

O sistema de corte assíncrono de cabeçote duplo permite que os dois cabeçotes de corte operem de forma independente, dobrando a produção em comparação com o equipamento de cabeçote único. Esse projeto de alta eficiência atende facilmente às demandas da produção em larga escala, tornando-o ideal para cenários de corte de alta frequência.

Enquanto isso, o sistema de sucção de resíduos mantém a limpeza da área de trabalho acima de 90%, eliminando a necessidade de uma equipe de limpeza dedicada e garantindo um espaço de trabalho organizado, seguro e eficiente.

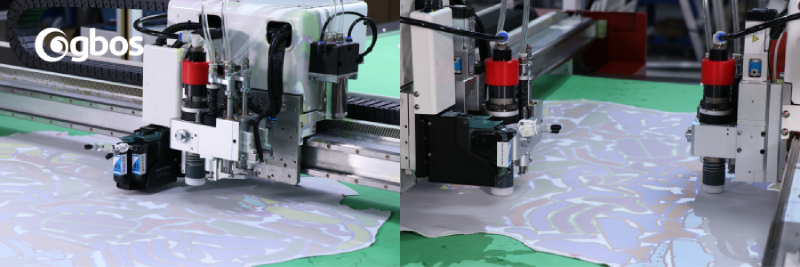

Codificação de alta precisão para uma coordenação perfeita do processo

O equipamento apresenta um sistema de codificação por spray a jato de tinta que marca automaticamente os "códigos de fluxo" nos materiais antes do corte. As marcas são uniformes, claras e sem fantasmas, ajudando os funcionários a identificar e emparelhar facilmente as peças em processos posteriores.

Ele suporta vários tipos de tinta, incluindo tintas fluorescentes, permanentes, à base de água, neutras e UV, atendendo aos diversos requisitos de marcação de vários materiais.

Além disso, o sistema pode se integrar perfeitamente aos robôs móveis AGV proprietários da GBOS, permitindo um gerenciamento mais inteligente do transporte e da logística na linha de produção.

03. Capacitação de vários setores e abertura de uma nova era de produção inteligente

Como os setores enfatizam cada vez mais a eficiência, o controle de custos e a precisão dos produtos, a automação tornou-se a pedra angular da transformação da manufatura moderna.

O KC1630TT-RT-3P-SP-AR, com seu fluxo de trabalho totalmente automatizado, não apenas resolve problemas antigos de dependência e ineficiência de mão de obra, mas também atende à crescente demanda do setor por corte de alta precisão e ambientes de produção limpos.

Olhando para o futuro, a GBOS Laser continuará a impulsionar a inovação tecnológica, capacitando as empresas a obter redução de custos e ganhos de eficiência por meio da automação. Ao adotar a produção inteligente, as empresas podem aumentar sua competitividade na fabricação em massa e fornecer produtos de maior qualidade para o mercado global.

Endereço: #B1, 8 DongCheng Section, Songshan Lake Avenue, DongCheng District, Dongguan, Guangdong, China

Endereço: #B1, 8 DongCheng Section, Songshan Lake Avenue, DongCheng District, Dongguan, Guangdong, China  Tel: +86 769 88990609

Tel: +86 769 88990609  Fax: +86 769 88990677

Fax: +86 769 88990677  E-mail:

E-mail: