Le véritable raffinement des intérieurs automobiles se cache souvent dans les détails que l'on ne voit pas immédiatement.

D'une simple pièce de matière plastique brute à une pièce de garniture profilée qui s'intègre parfaitement dans l'habitacle, la précision et l'efficacité du processus de découpe définissent directement la limite supérieure de la qualité du produit et, en fin de compte, façonnent la compétitivité de base d'un fabricant.

01 Le double défi de la découpe de composants intérieurs automobiles complexes

Lorsque vous êtes assis à l'intérieur d'un véhicule et que vous passez vos doigts le long des courbes douces de la console centrale ou des ouvertures découpées avec précision sur les panneaux de porte, vous ne vous arrêtez probablement pas pour réfléchir à la manière dont ces pièces complexes et profilées sont produites avec une telle constance. Pour les fabricants de composants automobiles, cependant, atteindre ce niveau de précision a longtemps été un point de douleur caché dans la production.

Les matrices d'emboutissage traditionnelles sont encombrantes et coûteuses à changer, ce qui les rend mal adaptées aux pièces intérieures personnalisées ou de forme irrégulière. L'ébarbage manuel, quant à lui, dépend fortement de l'expérience de l'opérateur, ce qui se traduit souvent par un manque de précision, des bavures excessives et des processus de finition supplémentaires qui consomment du temps et de la main-d'œuvre et peuvent même compromettre la précision de la pièce.

Par conséquent, l'usinage de pièces intérieures complexes est souvent prisonnier d'un dilemme entre une faible efficacité et une précision incohérente.

02 Une solution qui change la donne : Technologie de découpe intelligente à cinq axes en 3D

Les véritables gains d'efficacité proviennent souvent de la simplification de la complexité à la base.

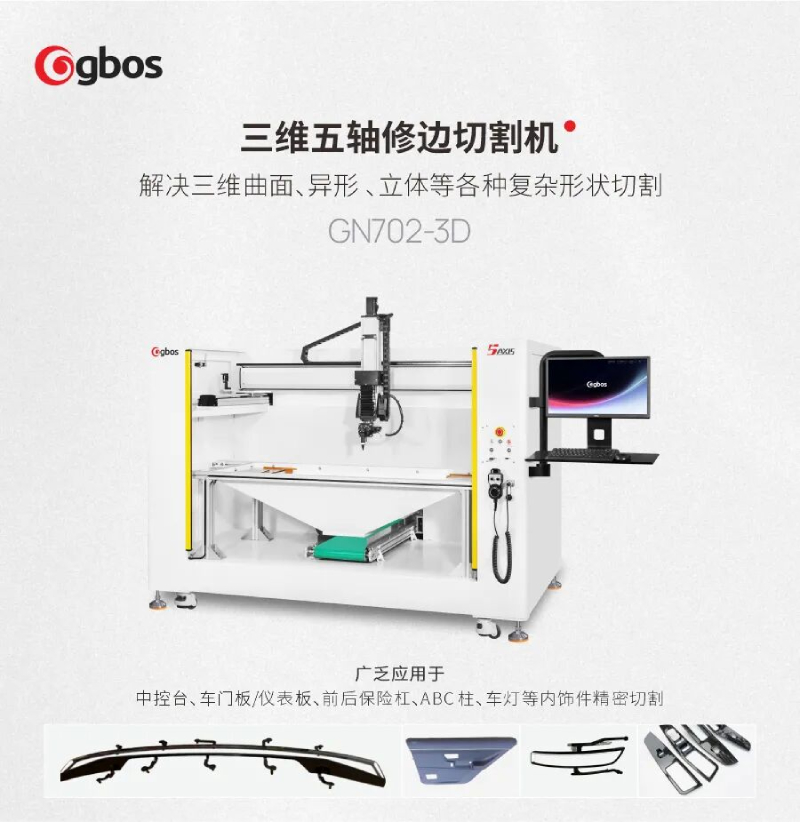

Le système de découpe et d'ébarbage à cinq axes GBOS GN702-3D 3D agit comme un ‘manipulateur spatial’ de précision, conçu pour relever les défis les plus exigeants en matière de traitement de pièces complexes.

La découpe de pièces complexes exige que la machine maintienne un contact total et illimité avec la pièce à usiner, un peu comme un chirurgien qui s'appuie sur des articulations flexibles pour opérer avec précision. Le GN702-3D y parvient grâce à son système 3D à cinq axes, où l'axe U permet une rotation illimitée à 360° et l'axe W une articulation à ±180°. Travaillant en coordination, ces axes permettent à la tête de découpe de suivre avec précision les contours des consoles centrales, des montants A/B/C, des boîtiers de phares et d'autres composants automobiles complexes.

Le logiciel de FAO développé sur mesure supprime encore les obstacles à la programmation en générant automatiquement des trajectoires d'outils optimisées, à la manière d'un système de navigation intelligent, ce qui permet d'opérer en un seul clic sans codage manuel. Associé à un guidage linéaire et à un système de transmission à servomoteur, le GN702-3D offre une précision de positionnement de ±0,05 mm (environ la moitié du diamètre d'un cheveu humain), ce qui permet d'obtenir des bords de coupe lisses et sans bavures et d'éliminer la nécessité d'un polissage secondaire.

En remplaçant les processus d'emboutissage traditionnels et le découpage manuel, le GN702-3D élimine les investissements élevés en outillage tout en réduisant de manière significative les coûts de main-d'œuvre et de reprise, offrant ainsi un équilibre optimal entre la précision, l'efficacité et la rentabilité.

03 L'autonomisation à valeur ajoutée : La personnalisation profonde comme avantage de différenciation

Dans l'industrie manufacturière, la concurrence se résume en fin de compte à la capacité de différenciation.

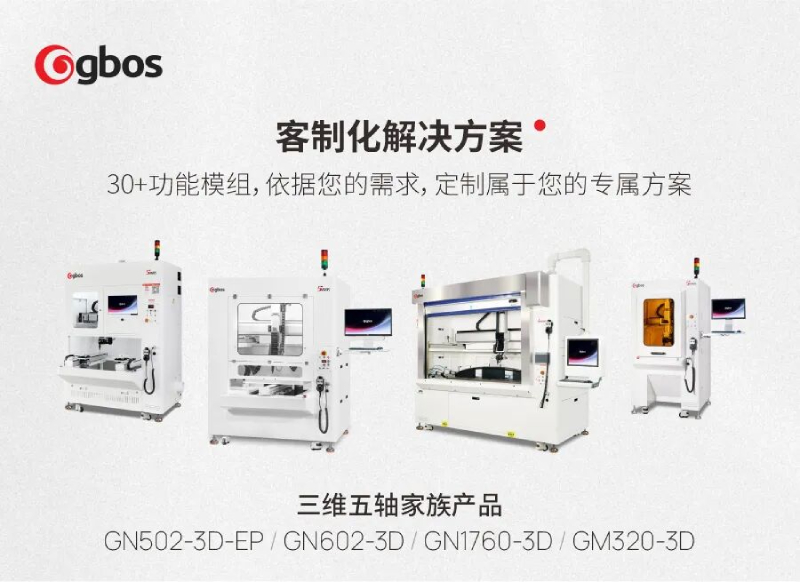

En réponse à l'évolution rapide des demandes de l'industrie automobile, aux exigences de traitement des matériaux spécialisés et aux normes de qualité strictes, GBOS va au-delà de l'équipement standardisé en fournissant des solutions profondément personnalisées.

En adaptant les configurations des machines aux scénarios de production et aux caractéristiques des matériaux de chaque client, GBOS permet une adaptation rapide aux changements du marché, ce qui aide les fabricants à créer des produits différenciés et à acquérir un avantage précoce dans le secteur concurrentiel des composants automobiles.

Le progrès dans l'industrie manufacturière n'est jamais motivé par des slogans perturbateurs, mais par la transformation de ce qui semblait autrefois impossible en processus normalisés et fiables. Ceux qui maîtrisent les détails et s'alignent précisément sur les besoins réels de la production sont ceux qui façonnent véritablement l'industrie.

GBOS s'est engagé à transformer la découpe de l'intérieur de l'automobile en une production intelligente et efficace, à partir de processus à forte intensité de main-d'œuvre et axés sur l'expérience. En donnant à chaque composant de l'habitacle les moyens d'agir grâce à la technologie, GBOS transforme le raffinement en détails mesurables et intègre la compétitivité directement dans les processus de fabrication, devenant ainsi un facteur clé de l'avantage concurrentiel à long terme pour les constructeurs automobiles.

Adresse : #B1, 8 DongCheng Section, Songshan Lake Avenue, DongCheng District, Dongguan, Guangdong, Chine

Adresse : #B1, 8 DongCheng Section, Songshan Lake Avenue, DongCheng District, Dongguan, Guangdong, Chine  Tel : +86 769 88990609

Tel : +86 769 88990609  Fax : +86 769 88990677

Fax : +86 769 88990677  Courriel :

Courriel :