Dans les secteurs de la fabrication de chaussures, de bagages, d'intérieurs automobiles et de canapés, les entreprises sont de plus en plus confrontées à des coûts de main-d'œuvre élevés, à une faible efficacité et à une précision instable dans la production de masse. Ces problèmes persistants sont devenus des "pierres d'achoppement" majeures pour les entreprises qui s'efforcent d'acquérir un avantage concurrentiel sur le marché.

Qu'il s'agisse de la forte dépendance à l'égard des travailleurs qualifiés pour le tri des pièces coupées, des processus de coupe inefficaces qui ne peuvent pas répondre aux demandes de commandes, des déchets de cuir excessifs qui font grimper les coûts ou de l'encombrement des zones de travail dû aux matériaux restants, ces problèmes ne limitent pas seulement la capacité de production, mais entravent également la compétitivité globale.

01. Goulets d'étranglement dans la production de masse traditionnelle

Dans l'industrie de la chaussure, les lignes de production traditionnelles nécessitent un travail manuel important pour trier et manipuler les pièces coupées. Chaque ouvrier qualifié ne peut traiter qu'un volume limité par jour, et la fatigue engendrée par de longues heures de travail entraîne souvent des erreurs de tri, qui se traduisent par des retouches coûteuses à des stades ultérieurs.

Dans la production de bagages, le positionnement manuel lors de la coupe du cuir introduit une variabilité, car les travailleurs ont des habitudes de travail différentes. Cette incohérence entraîne des coupes imprécises, des pertes de matériaux et des coûts supplémentaires pour corriger les produits défectueux.

En outre, l'absence de systèmes de marquage efficaces dans les flux de travail traditionnels rend difficile l'identification et la correspondance des pièces coupées avec les processus ultérieurs. Cela ralentit les cycles de production et augmente le risque de retards de livraison.

02. Automatisation complète : Efficacité, précision et réduction des coûts

Pour remédier à ces problèmes, GBOS a lancé la ligne de collecte et de manutention automatique KC1630TT-RT-3P-SP-AR, une solution intégrée combinant le codage, la découpe et la manutention automatisée. Le système offre une automatisation complète dans quatre domaines clés : l'efficacité, le coût, la précision et la propreté.

L'automatisation complète des processus permet d'économiser de la main-d'œuvre et de réduire les erreurs.

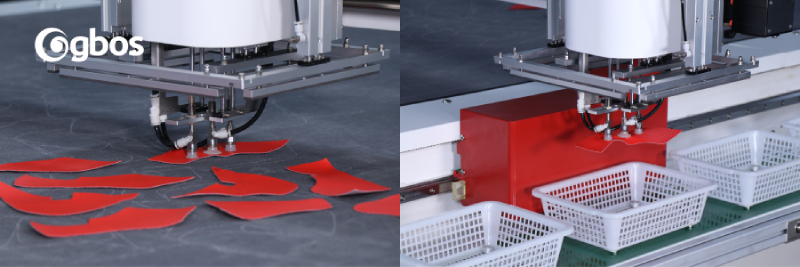

Équipé d'un système automatique d'appariement et de manipulation des matériaux, l'équipement gère avec précision l'ensemble du processus. Après la découpe, les matériaux sont automatiquement collectés sans qu'il soit nécessaire de les trier ou de les manipuler manuellement.

Par rapport aux lignes manuelles traditionnelles, une seule ligne de production KC1630TT-RT-3P-SP-AR permet d'économiser environ deux travailleurs, ce qui réduit considérablement les coûts de main-d'œuvre tout en évitant les erreurs de tri et en minimisant les reprises.

Coupe asynchrone à deux têtes + aspiration des déchets pour une double efficacité et un espace de travail plus propre

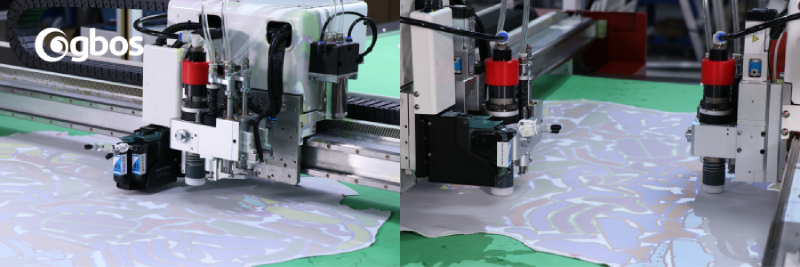

Le système de coupe asynchrone à deux têtes permet aux deux têtes de coupe de fonctionner indépendamment, doublant ainsi la production par rapport à un équipement à une seule tête. Cette conception à haut rendement répond facilement aux exigences de la production à grande échelle, ce qui la rend idéale pour les scénarios de coupe à haute fréquence.

Parallèlement, le système d'aspiration des déchets maintient une propreté supérieure à 90% dans la zone de travail, éliminant ainsi le besoin d'un personnel de nettoyage dédié et garantissant un espace de travail ordonné, sûr et efficace.

Codage de haute précision pour une coordination parfaite des processus

L'équipement est doté d'un système de codage par pulvérisation à jet d'encre qui marque automatiquement des "codes de flux" sur les matériaux avant de les découper. Les marques sont régulières, claires et sans fantômes, ce qui permet aux travailleurs d'identifier et d'associer facilement les pièces dans les processus ultérieurs.

Elle prend en charge de nombreux types d'encres, notamment les encres fluorescentes, permanentes, à base d'eau, neutres et UV, répondant ainsi aux diverses exigences de marquage de différents matériaux.

En outre, le système peut s'intégrer de manière transparente aux robots mobiles AGV exclusifs de GBOS, ce qui permet une gestion plus intelligente du transport et de la logistique au sein de la chaîne de production.

03. Renforcer les capacités de plusieurs industries et ouvrir une nouvelle ère de production intelligente

Alors que les industries mettent de plus en plus l'accent sur l'efficacité, le contrôle des coûts et la précision des produits, l'automatisation est devenue la pierre angulaire de la transformation de la production moderne.

Le KC1630TT-RT-3P-SP-AR, avec son flux de travail entièrement automatisé, ne résout pas seulement les problèmes de dépendance et d'inefficacité de la main-d'œuvre, mais répond également à la demande croissante de l'industrie pour une découpe de haute précision et des environnements de production propres.

À l'avenir, GBOS Laser continuera à stimuler l'innovation technologique, en permettant aux entreprises de réduire leurs coûts et de gagner en efficacité grâce à l'automatisation. En adoptant la production intelligente, les entreprises peuvent améliorer leur compétitivité dans la fabrication de masse et fournir des produits de meilleure qualité sur le marché mondial.

Adresse : #B1, 8 DongCheng Section, Songshan Lake Avenue, DongCheng District, Dongguan, Guangdong, Chine

Adresse : #B1, 8 DongCheng Section, Songshan Lake Avenue, DongCheng District, Dongguan, Guangdong, Chine  Tel : +86 769 88990609

Tel : +86 769 88990609  Fax : +86 769 88990677

Fax : +86 769 88990677  Courriel :

Courriel :