Avec le ralentissement de la croissance de l'industrie automobile, la réduction des coûts et l'amélioration de l'efficacité sont devenues essentielles pour que les fournisseurs restent compétitifs. Dans cette nouvelle normalité, les entreprises doivent restructurer leurs stratégies et leurs modèles opérationnels pour relever les défis de la production tout en saisissant les nouvelles opportunités.

L'accélération de l'électrification et la modernisation des intérieurs automobiles sont à l'origine d'une transformation majeure de l'industrie. La conduite autonome, les nouvelles énergies et les technologies connectées remodèlent en permanence le paysage de la chaîne d'approvisionnement. Les entreprises leaders stimulent l'efficacité des usines grâce à l'innovation technologique - les mises à niveau stratégiques des bases de fabrication deviennent essentielles pour rester compétitif à l'ère numérique.

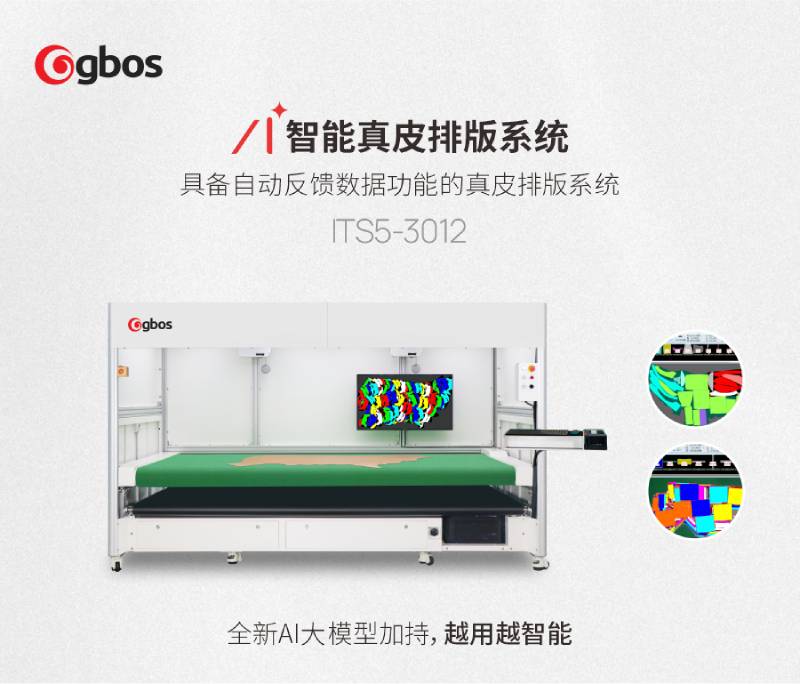

L'emboîtement intelligent permet d'atteindre de nouveaux niveaux d'utilisation du cuir

Sur le marché de l'automobile, qui évolue rapidement, les sièges haut de gamme commencent par une découpe précise du cuir. L'imbrication manuelle traditionnelle repose largement sur l'expérience et se traduit souvent par une faible utilisation des matériaux. Le système intelligent d'imbrication du cuir GBOS ITS5-3012 transforme ce processus, en mettant l'automatisation et l'efficacité au premier plan.

S'appuyant sur l'expertise approfondie de GBOS dans la fabrication d'intérieurs et d'extérieurs automobiles, le système intelligent d'imbrication du cuir s'appuie sur des années d'optimisation algorithmique pour offrir une imbrication très efficace, réduisant considérablement les déchets de cuir par rapport aux opérations manuelles. Équipé d'une caméra industrielle de 40 mégapixels, il capture avec précision les contours du cuir et assemble automatiquement plusieurs images, ce qui permet une imbrication continue de plusieurs pièces. Cela permet d'éliminer complètement la nature chronophage et sujette aux erreurs du travail manuel, posant ainsi une base solide pour la fabrication intelligente tout en garantissant une qualité constante.

Une coupe efficace pour une meilleure efficacité de la production

Si la précision de l'imbrication est essentielle, l'efficacité de la coupe l'est tout autant. La machine de découpe numérique du cuir à deux stations KC3060TTX2-4P, associée au système d'imbrication intelligent ITS5-3012, offre une solution de découpe du cuir à haut rendement adaptée à la fabrication de sièges automobiles.

Conçue spécifiquement pour la découpe du cuir intérieur automobile, la machine est dotée d'un système de découpe asynchrone à deux têtes. Associé à un système de positionnement par projection, il permet de visualiser en temps réel l'emplacement des pièces sur le cuir, ce qui garantit une utilisation optimale du matériau et une grande précision de coupe.

Le fonctionnement alterné des deux stations permet d'éliminer le traditionnel "goulot d'étranglement d'attente" de la coupe - pendant que la coupe a lieu sur la station de gauche, la station de droite recueille simultanément les matériaux ; lorsque la station de droite coupe, la station de gauche est prête à recevoir du nouveau cuir. Intégré de manière transparente aux données d'imbrication de l'ITS5-3012, il permet une production continue par lots 24 heures sur 24, 7 jours sur 7, ce qui raccourcit considérablement les cycles de livraison.

Un travail de qualité : Élever la texture et la personnalité des sièges

Si l'imbrication et la découpe intelligentes permettent de relever les défis de l'efficacité et de l'économie de matériaux, la technologie laser ajoute de la texture et de l'individualité aux sièges automobiles. La solution de perforation et de gaufrage laser XXP4.2-180 démontre ses puissantes capacités dans ce domaine.

Grâce à sa vitesse élevée, à sa grande précision et à son innovation de pointe, il réalise une série de processus complexes sur des surfaces en cuir véritable :

Le processus de perforation par ventilation laser à grande vitesse produit des trous lisses et uniformément répartis, garantissant la respirabilité du siège tout en évitant les bords rugueux que l'on rencontre fréquemment avec le poinçonnage mécanique. La technologie de gaufrage au laser crée des textures tridimensionnelles, rendant clairement tout, du simple logo de la marque aux motifs complexes. Le design personnalisé texturé en 3D s'adapte parfaitement aux surfaces incurvées du siège, permettant aux motifs de suivre naturellement les contours du siège - offrant une profondeur visuelle supérieure et une finesse tactile qui surpassent les méthodes traditionnelles.

De l'optimisation méticuleuse des matériaux et de la découpe précise et efficace à l'artisanat délicat et dynamique, les solutions numériques de GBOS transforment la fabrication des sièges automobiles d'un processus basé sur l'expérience à un processus basé sur les données.

Le GBOS aide non seulement les fabricants à réduire leurs coûts et à augmenter leur capacité, mais il répond également aux exigences des utilisateurs en matière de confort, d'esthétique et de personnalisation des sièges, grâce à une qualité constante et à une grande souplesse d'exécution. Dans le contexte actuel où l'industrie automobile recherche l'expérience de conduite ultime, cette fabrication numérique intelligente pourrait bien être la clé de l'avenir de la conception des sièges.

Adresse : #B1, 8 DongCheng Section, Songshan Lake Avenue, DongCheng District, Dongguan, Guangdong, Chine

Adresse : #B1, 8 DongCheng Section, Songshan Lake Avenue, DongCheng District, Dongguan, Guangdong, Chine  Tel : +86 769 88990609

Tel : +86 769 88990609  Fax : +86 769 88990677

Fax : +86 769 88990677  Courriel :

Courriel :