기온이 내려가면 신발에 대한 계절적 수요가 증가합니다. 보온성과 다양한 질감으로 사랑받는 가죽 신발과 부츠는 가을과 겨울 의상의 필수 아이템으로 자리 잡았습니다.

비즈니스 출퇴근, 캐주얼한 일상복, 아웃도어 활동의 기능적 요구 등 모든 상황에 적합한 프리미엄 가죽 신발과 부츠는 어떤 상황에서도 쉽게 적응할 수 있습니다.

신발에 대한 소비자의 기대는 스타일, 편안함, 내구성에 대한 통일된 요구로 진화했습니다. 소비자들은 소재의 품질과 전반적인 착용감을 중시하면서 세련된 디자인을 추구합니다. 이러한 변화는 고품질 정밀 제조를 향한 신발 업계의 움직임을 가속화하여 첨단 생산 장비에 대한 상당한 시장 기회를 열어주고 있습니다.

01 신발 제조, 품질 및 용량 요구의 압박에 직면하다

가을과 겨울 주문이 급증하면서 신발 제조업체는 여러 가지 생산 문제에 직면해 있습니다,

기존 재단 장비는 효율성 측면에서 가죽 신발 갑피와 부츠 안감 등 여러 부품의 대량 가공에 어려움을 겪어 빠듯한 납기 일정을 더욱 어렵게 만들었습니다.

비용 측면에서는 가죽 가격이 여전히 높은 수준이고, 수작업으로 네스팅과 재단 작업을 하다 보니 낭비율이 높아 수익률이 더욱 떨어집니다.

품질 측면에서는 여러 생산 배치에서 절단 정확도가 일관되지 않으면 모양 편차 및 부품 정렬 불량과 같은 문제가 발생하여 궁극적으로 소비자의 착용 경험에 영향을 미칠 수 있습니다.

동시에 개인 맞춤형 신발에 대한 수요가 증가하고 다품종 소량 주문이 증가함에 따라 기존 생산 방식으로는 신속하게 대응하기 어려워졌습니다.

02 인텔리전트 커팅: 신발 제조 과제를 극복하기 위한 “완벽한 파트너”

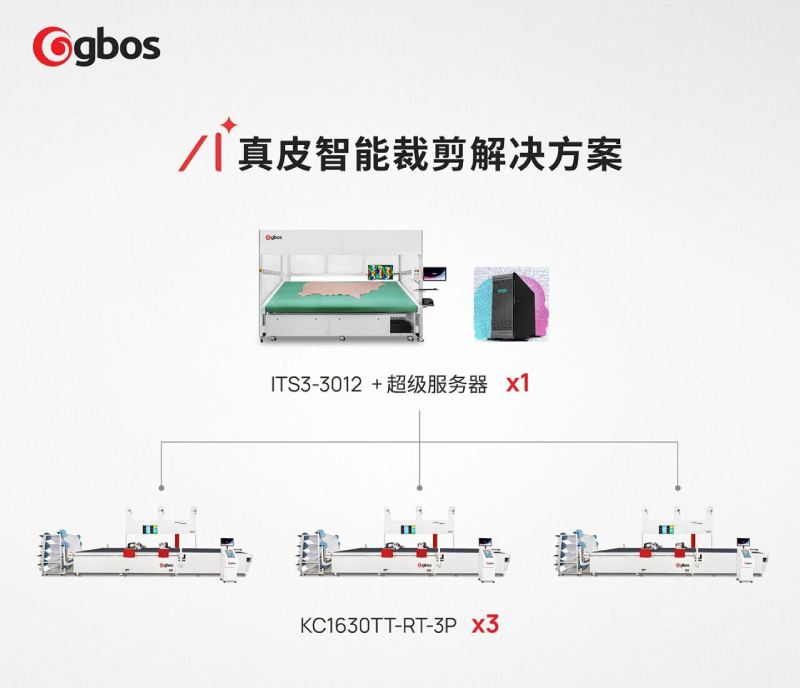

GBOS ITS3-3012 AI 지능형 가죽 네스팅 시스템과 결합된 KC1630TT-RT-3P 듀얼 헤드 비동기식 진동 나이프 커터는 가죽 신발 및 부츠의 생산 요구 사항을 충족하도록 정밀하게 맞춤 제작되었습니다.

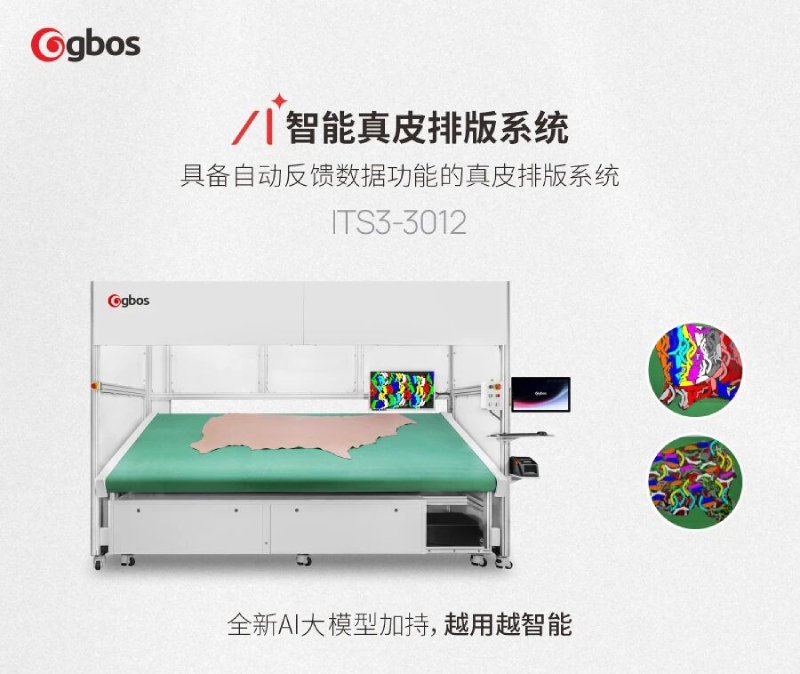

GBOS의 최신 AI 모델이 탑재된 ITS3-3012는 가죽 결함을 지능적으로 감지하고 네스팅을 최적화하여 결함 및 윤곽을 수동으로 선택하거나 조정할 필요가 없습니다. 더 많이 사용할수록 효율성이 높아져 재료 낭비를 원천부터 줄일 수 있습니다.

다용도 재단 전문가인 KC1630TT-RT-3P는 천연 가죽, 합성 가죽, 액세서리 등 다양한 신발 소재를 손쉽게 처리할 수 있어 갑피, 안감 및 기타 신발 구성품을 가공하는 데 적합합니다.

듀얼 헤드 비동기 작동 모드로 커팅 효율이 크게 향상됩니다. 펀칭 먼지 추출 시스템과 함께 사용하면 펀칭 중에 발생하는 이물질이 자동으로 쓰레기통에 수거되어 90% 이상의 작업 공간을 깨끗하게 유지할 수 있습니다.

고정밀 재단 기술은 대량 생산 시 신발 부품의 일관된 치수를 보장합니다. 또한 “나이프 이팅” 기술을 지원하여 스티칭 요구 사항을 수용하고 재료 활용도를 개선하며 더 긴밀한 접합을 달성하여 제조업체가 품질과 배송 효율의 균형을 맞추는 동시에 가을과 겨울 성수기 주문을 자신 있게 충족할 수 있도록 도와줍니다.

03 기술로 강화된 역량: 새로운 품질 시대를 향한 신발 산업의 발전

신발의 발전은 효율성과 품질을 동시에 추구하는 업계의 이중적 추구를 반영합니다. GBOS는 AI 네스팅과 고효율 재단 기술을 활용하여 주요 생산 과제를 해결함으로써 모든 가죽 신발과 부츠가 정교한 장인 정신과 일관된 품질을 결합하도록 보장합니다.

앞으로도 소비자 요구가 계속 진화함에 따라 GBOS는 신발 산업에 계속 집중하여 더 스마트하고 효율적인 생산 장비를 제공함으로써 제조업체가 꾸준히 품질을 개선하고 소비자에게 우수한 신발 경험을 제공할 수 있도록 지원할 것입니다.

주소: 중국 광둥성 둥관시 둥청구 송산 호수 애비뉴 둥청 섹션 #B1, 8 둥청 섹션, 송산 호수 애비뉴, 중국 광둥성 둥관시 둥청구, 8 둥청 섹션

주소: 중국 광둥성 둥관시 둥청구 송산 호수 애비뉴 둥청 섹션 #B1, 8 둥청 섹션, 송산 호수 애비뉴, 중국 광둥성 둥관시 둥청구, 8 둥청 섹션  전화: +86 769 88990609

전화: +86 769 88990609  팩스: +86 769 88990677

팩스: +86 769 88990677  이메일:

이메일: