손으로 꼼꼼하게 바느질한 전통 천 신발부터 조립 라인에서 대량 생산되는 운동화까지, 신발 산업은 수 세기에 걸쳐 진화와 변화를 거듭해 왔습니다. 산업화 속도가 빨라지면서 비용 관리가 기업 경쟁의 핵심으로 떠오르면서 대규모 표준화 생산이 확산되었습니다.

변화하는 시대적 요구에 따른 새로운 방향

초창기에는 소비자의 신발 수요가 주로 일상복에 집중되었고, 신발 기업은 거대한 시장 수요를 충족하기 위해 생산량을 추구했습니다.

오늘날 소비자의 요구는 점점 더 다양해지고 개인화되고 있습니다. 사람들은 더 이상 신발의 기본 기능에만 만족하지 않고 디자인과 환경 보호에 대한 요구가 높아졌습니다. 이러한 일련의 수요 변화로 인해 신발 업계는 지속적으로 새로운 발전 방향을 모색하고 있습니다.

제조업체가 직면한 당면 과제

신발 제품의 혁신 '생산량 우선'에서 '비용 관리'로, 그리고 이제는 '생산 능력, 비용, 혁신, 환경 보호'를 함께 고려하는 시대에 신발 기업들은 수많은 도전에 직면해 있습니다.

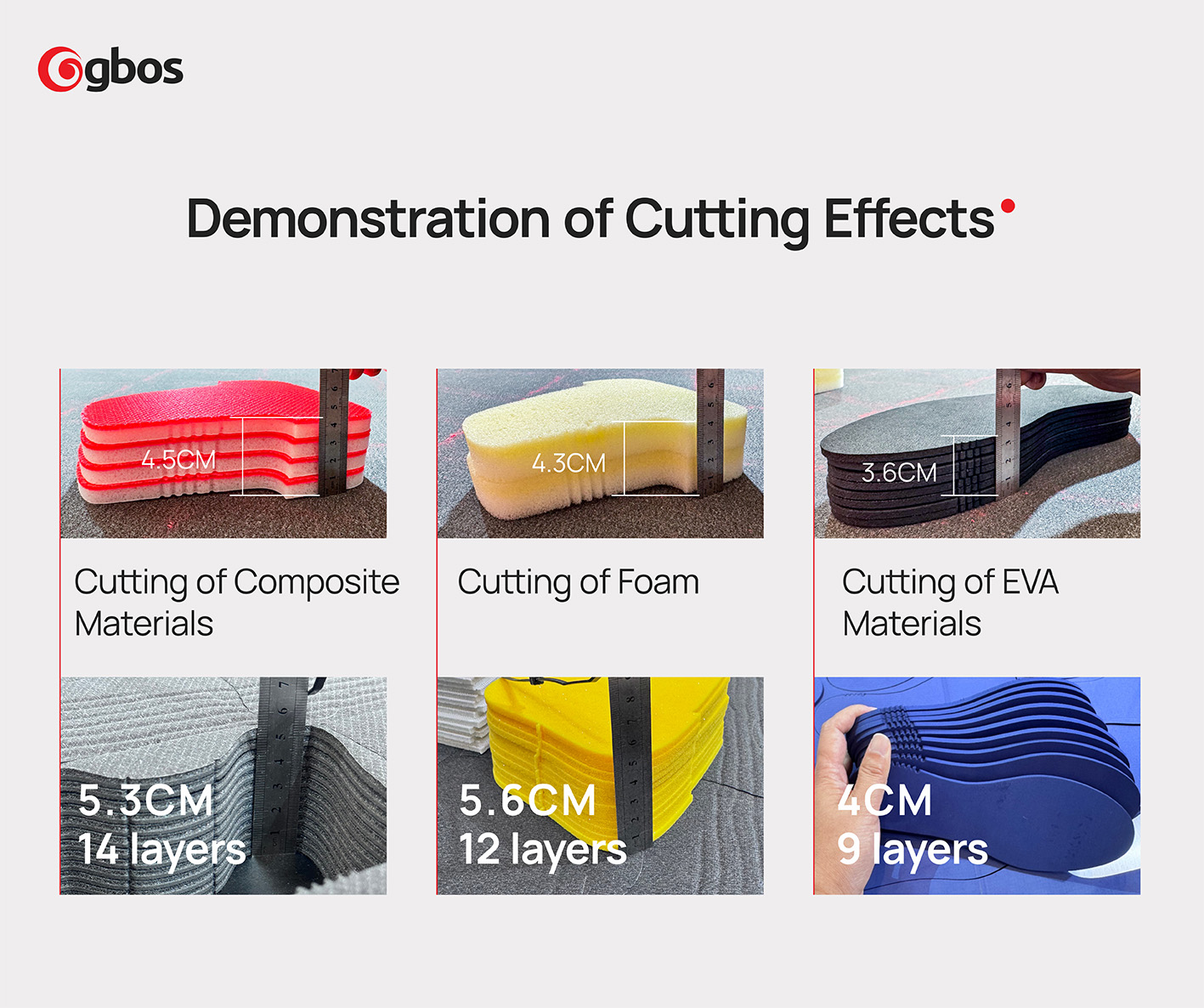

기존의 생산 장비와 공정은 복잡하고 다양한 디자인 요구 사항을 충족하는 데 어려움을 겪습니다. 다층 폼과 복합 재료를 취급할 때 낮은 절단 정밀도와 낮은 효율성은 심각한 재료 낭비로 이어져 생산 비용을 증가시킵니다.

방법 생산 효율성을 높이고 비용을 절감하는 동시에 제품 품질을 보장합니다. 는 신발 기업이 해결해야 할 시급한 과제가 되었습니다.

번창하는 신발 산업의 떠오르는 스타들

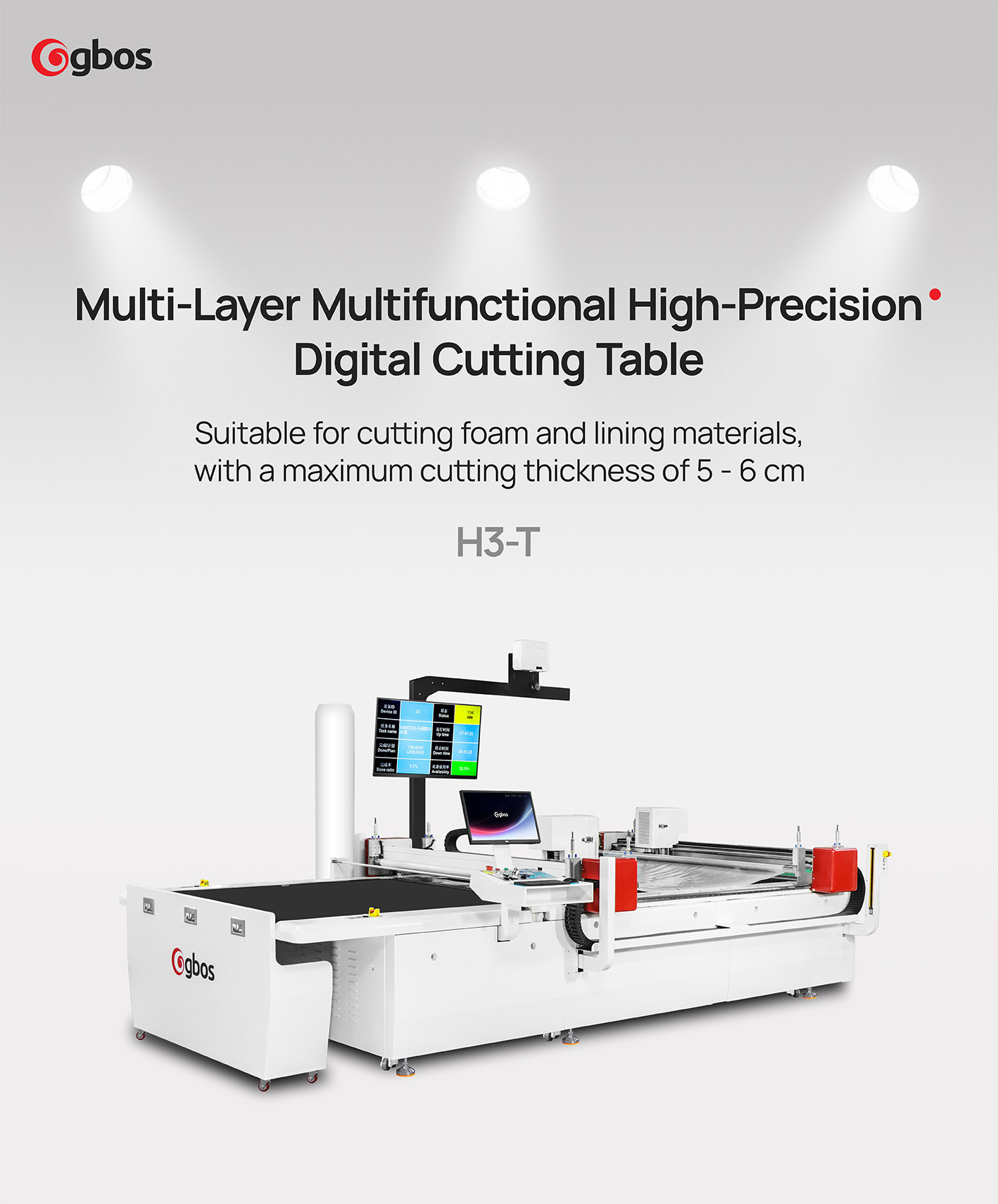

이러한 수요를 충족하기 위해 GBOS 팀은 신발 산업을 위한 다양한 스타 제품을 개발했습니다. 그중에서도 새로운 다기능 고층 미세 디지털 커팅 베드 H3-T는 최첨단 역할을 합니다. 생산 공정에서 다층 폼 및 복합 재료를 처리할 때 발생하는 문제를 해결하기 위해 특별히 고안된 솔루션입니다.

기술 혁신 측면에서 H3-T는 기존의 펠트를 "강모 벽돌"로 대체합니다. 고흡입 베드 통과 장치와 결합하여 고층 폼 재료의 불안정한 공급 문제를 효과적으로 해결합니다.

한편, 시간당 7,000~15,000개에 달하는 생산 능력으로 생산 효율성을 크게 향상시키고 기업의 시간과 인건비를 크게 절약할 수 있습니다.

H3 - T의 정밀 절단 기술은 재료 낭비를 줄일 뿐만 아니라 복잡한 디자인을 완벽하게 구현할 수 있습니다. 대형 제품을 신속하게 납품해야 하는 기업의 요구를 충족합니다. 대량 주문을 통해 신발 산업의 새로운 발전에서 유리한 고지를 선점할 수 있도록 지원합니다.

가까운 거리에서 지능형 제조의 매력 경험하기

GBOS는 신발 기업이 치열한 시장 경쟁에서 돋보일 수 있도록 최선을 다하고 있습니다. 신발 산업이 지능, 효율성 및 친환경을 향해 발전하도록 장려합니다.

2025년 5월 28일부터 30일까지 광동 국제 지능형 신발 기계 및 장비 전시회에서 H3-T가 다시 한 번 모습을 드러낼 예정입니다. 이번 전시회에서는 '조판 + 코딩 + 재단'을 통합한 새로운 제품도 출시될 예정입니다.

전시장을 방문하셔서 최첨단 기술을 가까이에서 체험하고, GBOS와 함께 지능형 신발 제조의 새로운 미래를 탐구하며, 더 많은 발전 가능성을 함께 열어가시길 진심으로 바랍니다.

주소: 중국 광둥성 둥관시 둥청구 송산 호수 애비뉴 둥청 섹션 #B1, 8 둥청 섹션, 송산 호수 애비뉴, 중국 광둥성 둥관시 둥청구, 8 둥청 섹션

주소: 중국 광둥성 둥관시 둥청구 송산 호수 애비뉴 둥청 섹션 #B1, 8 둥청 섹션, 송산 호수 애비뉴, 중국 광둥성 둥관시 둥청구, 8 둥청 섹션  전화: +86 769 88990609

전화: +86 769 88990609  팩스: +86 769 88990677

팩스: +86 769 88990677  이메일:

이메일: